顶层、全景大窗、配有柔软坐垫的可躺式座椅:听起来像豪华酒店的套房一般。这其实是车身制造商 Tentrem 公司的旗舰车型“Avante H8 Grand Captainn”双层豪华大巴的上层座位。

该公司致力于打造高端车身,主要基于梅赛德斯-奔驰、沃尔沃和斯堪尼亚的底盘平台。此外,该公司也生产运行于爪哇、巴厘岛及印尼其他岛屿之间的城际大巴。总经理 Yohan Wahyudi 立志将 Tentrem 公司打造成为印尼最大的大巴制造企业。为此,他对细节精益求精, 并坚持“在标准化中实现个性化“这一理念。听起来自相矛盾?完全不会。因为该公司的客户总是希望能够获得极具个性的产品。但与此同时,其制造流程也要尽可能地高效。“为了让我们的员工能够发挥创新精神和创造力,我们装备了现代化的机床和配套的软件系统以助他们一臂之力“,这位总经理如是说道。但该公司的起步规模却毫不起眼。

在变革中发展

1983 年,Yohan Wahyudi 的父亲 Tatang Wahyudi 在印尼爪哇岛的 Malang 创办了 Tentrem,彼时它还是一家大巴车队。1986 年,Tatang Wahyudi 开设了一个维修车间,专为自家车队进行事故维修、钣金修复。所谓的车间其实就是一个用波纹铁皮当屋顶的敞开式大棚,他的技师们就是这里进行焊接、折弯并制造车身部件。Tatang Wahyudi 的业务开始蒸蒸日上。一年后,他便将其维修车间对外开放。该公司的大巴运营业务一直延续至今。1991 年,他将车间正式注册为公司,命名为 PT Tentrem Sehjatera,简称 Tentrem。“这些年来,我们稳步发展,并开始自行开发大巴车身”,Yohan Wahyudi 介绍道。

如今,现代化的生产车间早已取代了当年的铁皮大棚。一座采用玻璃幕墙的现代化办公楼伫立在主干道旁,格外醒目。办公楼的背后就是占地八公顷的厂区,这里有一座又一座的车间紧密排列在一起。该公司目前拥有 600 多名员工。Yohan Wahyudi 是一位颇具理性、做事井井有条同时又十分严格的管理者。在加入家族企业之前,他曾在加拿大攻读计算机专业,并在中国获得了工商管理硕士学位。他的目标是:打造更快速、更高效且更精准的生产流程。“以前,只要客户拿图过来,我们就会照图反复加工钣金,直到达到图中效果”,他回忆道。但这种方式的缺点是:大多数的修复工作都要依赖手工。每当客户要为受损的大巴更换零件时,我们的员工就要重头开始制作零件。“而我们现在的目标则是实现最大限度的自动化。而其中的关键就在于,如何在标准化产品与客户个性化需求之间找到平衡”,Wahyudi 解释道。

驶向快车道

在 Yohan Wahyudi 的带领下,Tentrem 继续发展壮大。但随着业绩增长,客户的要求也在不断提高。他们要求增加量产规模,Wahyudi 也决心予以满足。他希望将 Tentrem 转型成为兼具稳定产能与质量的一级配套供应商。“我们想要达到原厂供应商的质量标准”,Wahyudi 表示。“为此,我们需要采用流水线式生产、制定高效的时间计划和每日生产的明确目标。改变手工作业的思维模式,是我们这一代所面临的最大挑战。”

在 2015 年的一次展会上,该家族企业接触到了通快。Wahyudi 还记得他父亲 Tatang Wahyudi 一开始将信将疑并认为加工车身零件不是什么难事, 所以花巨资引进新技术和自动化并不划算。“好在我们当年取得了非常不错的财务业绩,于是我们决定走出舒适区,投资引进一项新技术”,Yohan Wahyudi 对此津津乐道。同年他们就斥资引进了一台 TruLaser 3030 激光切割机,并因此成为了印尼钣金加工领域的先行者。

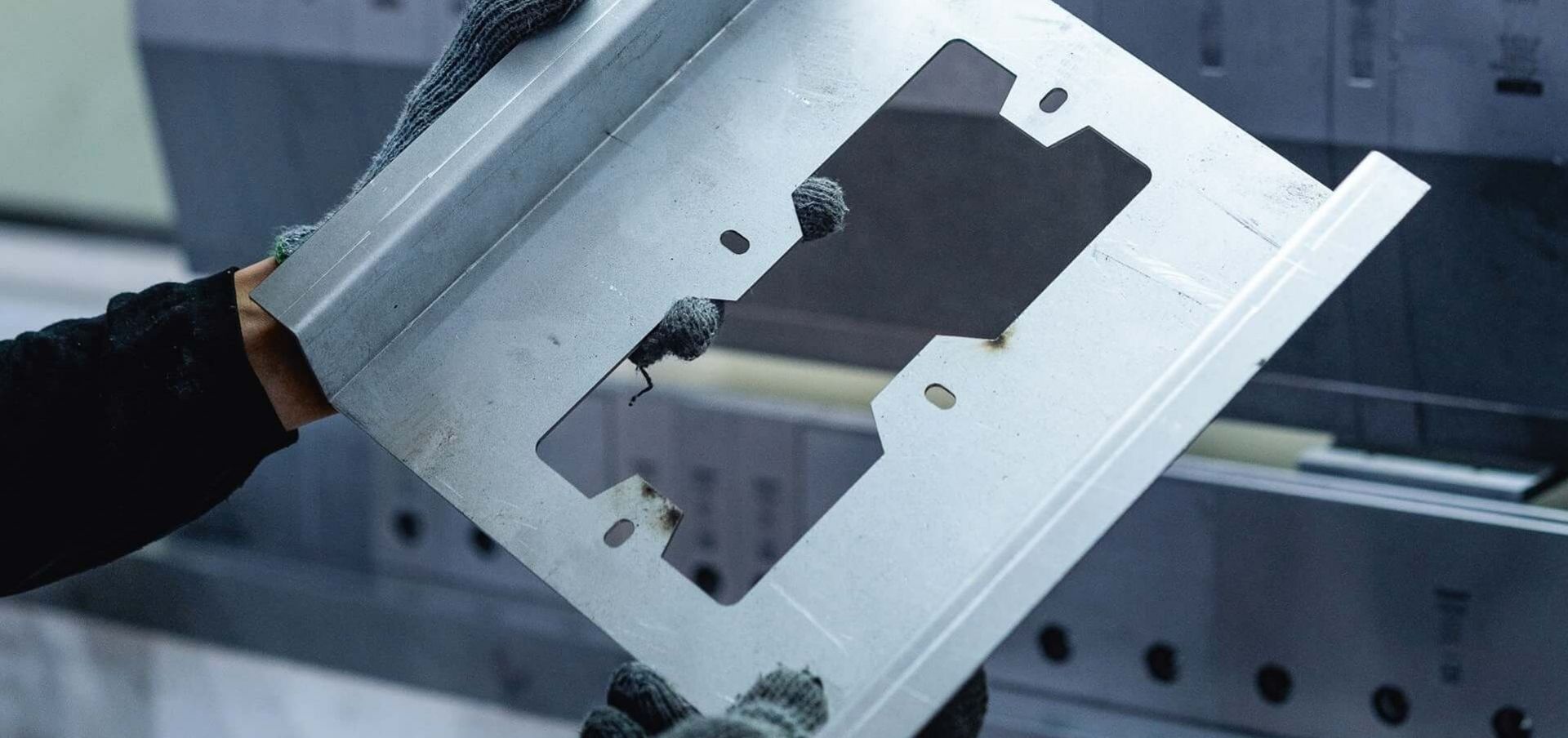

“自动化系统在投入使用的那一刻起就给我们带来了回报,例如我们的行李舱门“,他回忆道。以前,员工们需要用五到六个零件才能组装出一个行李舱门。现在他们只需使用一整块板材即可,先是用 TruLaser 5030 对其进行激光切割,接着再用 TruBend Center 5030 将切割件折弯。“我们已完全不需要焊接了,客户对此也颇感惊讶“,Wahyudi 说道。

他还计划在明年引进 TRUMPF Oseon 软件。“一辆大巴由成千上万个零部件组成。如果我们能将生产流程组织得更加高效,就能节省大量时间和资金。而 TRUMPF Oseon 能在这方面助我们一臂之力。”他觉得现在的情况又回到了 2015 年,就像当初购买首台通快机床一样。他说:“我们已经知道这项技术的能耐, 而我们现在还要做的就是学会如何驾驭它。” 通快的机床可确保产品质量始终如一。这为我们带来了众多优势。

“我们将能够全面掌控整个生产流程,并分清轻重缓急,即哪些零部件是急需的,哪些又可以暂缓。通过新的设计理念和制造工艺,我们还可进一步优化零件设计。这就让很多工作变得更简单、更经济——就像我们当初在制造行李舱门时所经历的一样。”

对 Wahyudi 来说,创新首先就意味着效率。虽然生产流程是标准化的,但又为满足客户的个性化需求留有灵活空间。以旗舰车型“双层豪华大巴 Avante H8 Grand Captain”为例,客户既可选配豪华可躺式座椅,亦可按需增加座椅排数。