交通出行转型离不开超精细光纤激光器。因为全球对于零排放驱动系统的需求日益迫切——无论是工程机械、商用车、乘用车,还是火车、船舶亦或是未来的飞机,都需要这种解决方案。在德国厄姆河畔的德廷根(Dettingen an der Erms),就有一家名为 EKPO Fuel Cell Technologies 的公司,其致力于为交通出行转型和可持续发展型供电提供燃料电池。雄心勃勃:该公司由全球两大汽车零部件供应商 ElringKlinger 与 OPmobility 合资组建,立志成为全球燃料电池行业的标杆企业。而实现这一雄心壮志的前提之一便是能够焊接出长度数米,同时又能保持气密的超细焊缝。所以该公司选择了光纤激光器。

一处失误就可能前功尽弃

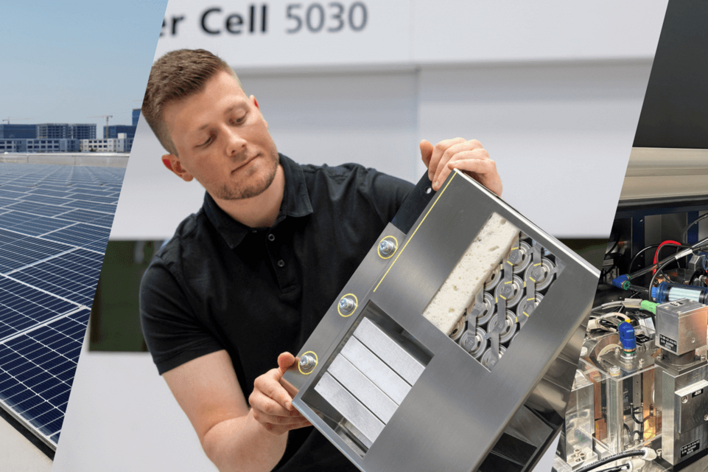

EKPO 公司的工业工程部焊接技术负责人 Arno Bayer 手上正拿着一块双极板。他解释说,双极板在每个燃料电池中都发挥着关键作用:它们负责连接、分配、导电和散热。双极板由两层极薄的金属片组成,厚度通常仅有 75 至 100 微米,且两者必须牢固地焊接在一起, 其之间流动有冷却液。Bayer 指着双极板两侧冲压成型的大量流道结构。在一侧流道中将有氢气流过,而另一侧则是空气,即反应所需的氧气。“双极板集众多技术诀窍于一身。与此同时,它们又是标准化的大批量产品,因为每个燃料电池需要多达 400 片双极板。随后我们还要将其堆叠成所谓的电池堆(Stacks)”,他一边解释一边指着 EKPO 工厂后方已生产完成的燃料电池,其大小相当于一个啤酒筐。“这正是挑战所在:我们的焊接工艺必须确保每一片双极板的焊缝都达到绝对气密,同时又具有极高精度。哪怕只有一片双极板发生泄漏,整个电池堆,乃至整个燃料电池都将无法正常工作。“

年焊接总长度约 12,000 公里

因此,EKPO 公司需要一种能够实现超精细焊接、确保气密性并且具备极高焊接速度的激光器。“极高速度”在这里是指接近所谓的“驼峰焊道”速度极限——在该速度下,由于物理原因,在焊缝中会出现珠状的不良凸起。焊缝宽度为 0.1 毫米,深度约为 0.15 毫米;每片双极板上的焊缝总长度约为三米。在该公司的德廷根工厂内,激光器每年需要焊接约 12,000 公里的焊缝——相当于汉堡往返纽约的海运里程。Bayer 说:“在全球范围内,唯有单模光纤激光器能够胜任这一要求。因此我们最终敲定了 TruFiber。我们看重的是该机将出色光束质量与工艺安全性结合一体。“在成功完成多轮激光焊接试验,并为双极板开发出了一套创新的夹持与操作系统后,EKPO 公司决定建设一条高效的生产线:利用激光束将双极板的两层金属片焊接成为气密的一体化结构。随后,双极板需经过严格的导电性与气密性测试,合格后便可进入堆叠工序,并被投入到交通出行转型的应用之中。